REPARATURHINWEISE MZ 500 R

Reparaturhandbuch - Typ 348

Repair manual MZ 500 R - Type 348

Manuale di officina - Tipo 348

Okt 91

1. TECHNISCHE DATEN1.1. Motor und Kraftübertragungnächster Punkt ; Index

| ||||||||||||||||||||||||||

1.2. Vergasernächster Punkt ; Index

|

1.3. Fahrgestellnächster Punkt ; Index

| ||||||||||||||||||||||||||||||||||||||

1.4. Elektrische Anlagenächster Punkt ; Index

| ||||||||||||||||||||||||||||||||||||

1.5. Massennächster Punkt ; Index

|

1.6. Füllmengennächster Punkt ; Index

Teleskopgabel: je Holm 230 ccm

Shell 15W30 Shell DR Wack, Rezeptur 75 Addinol Gabelöl 32 Addinol HLP 32 |

1.7. Wartungsplannächster Punkt ; Index |

| Wartungsarbeiten | vor Fahrtantritt | nach 500 km (ca. 2 Std.) | nach jeweils 6.000 km | nach jeweils 12.000 km | mind. 1x jährlich | ||

| Motor und Getriebe Motorausbau ca. 50 min Motoreinbau ca. 70 min | |||||||

| Kupplungsspiel prüfen | |||||||

| Motorenölmenge prüfen (Ölstandsanzeige) | |||||||

| Motorenöl wechseln | |||||||

| Ölfilter wechseln | |||||||

| Ölsieb im Ölsumpfdeckel reinigen | |||||||

| Zylinderkopf nachziehen (Dazu Anlasser und Nockenwellenantrieb ausbauen!) | |||||||

| Motorbefestigungsschrauben auf Festsitz prüfen | |||||||

| Vergaser reinigen | |||||||

| Vergasereinstellung prüfen, gegebenenfalls regulieren | |||||||

| Kontrolle der Schadstoffmission | |||||||

| Ventile einstellen | |||||||

| Zahnriemenzustand prüfen, Spannung einstellen | |||||||

| Zahnriemen erneuern | |||||||

| Elektrische Anlage | |||||||

| Funktion der Beleuchtungs- und Signalanlage kontrollieren | |||||||

| Zündkerze reinigen, Elektrodenabstand (0,7 mm) nachstellen | |||||||

| Zündkerze erneuern | |||||||

| Elektronische Zündverstellung kontrollieren | |||||||

| Elektrolytstand der Batterie und deren Anschlüsse kontrollieren und warten | |||||||

| Fahrgestell | |||||||

| Funktion der Bremsen kontrollieren | |||||||

| Höhe der Bremsflüssigkeit im Vorratsbehälter kontrollieren | |||||||

| Bremsflüssigkeit wechseln | |||||||

| Belaghöhe der Bremsbacken (Scheibenbremse) kontrollieren | |||||||

| Teleskopgabel - Sichtkontrolle auf Undichtheit | |||||||

| Reifenluftdruck kontrollieren | |||||||

| Kraftstoffmenge im Kraftstoffbehälter kontrollieren | |||||||

| Kraftstoffhahn ausbauen, Filter reinigen | |||||||

| Luftfilter ausklopfen | |||||||

| Luftfiltergehäuse auswischen | |||||||

| Luftfilter erneuern | |||||||

| Alle zugänglichen Schraubverbindungen auf Festsitz kontrollieren | |||||||

| Antriebskette - Durchhang überprüfen und einstellen | |||||||

| Antriebskette schmieren | |||||||

| Handhebel und Gasdrehgriff schmieren | |||||||

| Seilzüge ausbauen und ölen | |||||||

| Antriebswelle für Tachometer durchölen | |||||||

| Bremsbacken vorn und hinten, Lagerstellen reinigen und schmieren | |||||||

| Bremsschlüssel hinten schmieren | |||||||

| Radlager Sichtprüfung und schmieren | |||||||

| Schwingenlagerung und Federung überprüfen | |||||||

| Bei der Wartung festgestellte Mängel abstellen lassen. | |||||||

| ¹) Je nach den Ersatzbedingungen evtl. öfter | |||||||

Schema Ölkreislaufnächster Punkt ; Index |

| Schema Ölkreislauf für Rotax Motor 504 E MZ | OIL SYSTEM ROTAX ENGINE 504 E MZ |

|  |

Schema Vergasernächster Punkt ; Index |

Stromlaufplannächster Punkt ; Index |

| LEGENDE ZUM STROMLAUFPLAN MZ 500 R | |

| ZS | Zünd-Lenkschloß |

| 1 | Batterie 12V, 14Ah |

| 2 | Regler |

| 3 | Außengeber der elektronischen Zündung |

| G | Generator 12V, 190W |

| 4 | Steuerteil der Zündung |

| 5 | Steckkontakte |

| 6 | Zündspule |

| 7 | Zündkerze |

| 8 | Motorstopschalter²) |

| 9 | Signalhorntaster¹) |

| 10 | Signalhorn |

| 11 | Drehzahlmesser |

| 12 | Kontrolleuchte für Öldruck |

| 13 | Öldruckschalter |

| 14 | Kontrolleuchte für Leergang und Ölstand im Ölbehälter |

| 15 | Leergangschalter |

| 16 | Kontakt für Ölstand |

| 17 | Lichtschalter²) |

| 18 | Schalter für Lichthupe¹) |

| 19 | Abblendschalter¹) |

| 20 | Scheinwerfer (H4-Lampe) |

| 20a | Kontrolleuchte für Fernlicht |

| 21 | Anlasserdruckschalter |

| 22 | Anlasserrelais |

| 23 | Anlasser |

| 24 | Instrumentenbeleuchtung |

| 25 | Standlichtlampe vorn |

| 26 | Rücklichtlampe |

| 27 | Bremslichtlampe |

| 28 | Bremslichtschalter vorn |

| 29 | Bremslichtschalter hinten |

| 30 | Elektronischer Blinkgeber (Alternativausrüstung) |

| 31 | Elektro-mechanischer Blinkgeber (Alternativausrüstung) |

| 32 | Schalter für Fahrtrichtungsanzeige (Blinkschalter)¹) |

| 33 | Kontrolleuchte für Fahrtrichtungsanzeige (Blinkkontrolle) |

| 34 | Blinkleuchte vorn links |

| 35 | Blinkleuchte hinten links |

| 36 | Blinkleuchte vorn rechts |

| 37 | Blinkleuchte hinten rechts |

| 38 | Symbole für |

| a) | Flachsteckanschluß |

| b) | Hülse für Flachsteckanschluß bzw. Steckdose |

| c) | Masse |

| d) | Lösbare Verbindung (Schraube, Klemme) |

| e) | Feste Verbindung |

| LVL | Leitungsverbinder links |

| LVR | Leitungsverbinder rechts |

| LVFO | Leitungsverbinder Fahrgestell (auf Luftfiltergehäuse) oben |

| LVFU | Leitungsverbinder Fahrgestell (auf Luftfi ltergehäuse) unten |

| (o) | oben |

| (u) | unten |

| (v) | vorn |

| (h) | hinten |

| MA | Massepunkt im Scheinwerfer |

| ML | Massepunkt Biluxlampe |

| MC | Massepunkt Fahrgestell (auf Luftfiltergehäuse) |

| ¹) | Schalterkombination am Lenker links |

| ²) | Schalterkombination am Lenker rechts |

| Kabelfarben | |||||

| rt | rot | or | orange | br/ws | braun/weiß |

| rt/sw | rot/schwarz | rs | rosa | ws/sw | weiß/schwarz |

| br | braun | br | braun | ||

| gr | grau | sw | schwarz | ||

| gn | grün | sw/gn | schwarz/grün | ||

| ws | weiß | sw/ws | schwarz/weiß | ||

| bl | blau | sw/bl | schwarz/blau | ||

| ge | gelb | sw/gr | schwarz/grau | ||

Legende zu den Schaltplänen MZ 500 VR und MZ 500 NR

| Steckverbindung | |

| Ø | Schraub- oder Klemmverbindung |

| Löt- oder feste Verbindung |

Kabelfarben vgl. Legende zum Stromlaufplan Classic-Ausführung

| |||||||||

| |||||||||

| |||||||||

|

|

| |||||||||

|

|

| |||||||||

|

| |||||||||

| |||||||||

|

|

|

|

|

|

| |||||||||

| |||||||||

| ||||||

|

|

|

|

| |||||||||

| |||||||||

|

| |||||||||||||||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

|

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

|

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| ||||||||||||||||||||||||||||||

| |||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||

|

| |||||||||

Meßwerttabelle zur Überprüfung von Zündanlage und Generatornächster Punkt ; Index |

| Hinweis | Leitungsfarben | Widerstand Ohm |

| Geberspule für niedere Drehzahl (Außengeber) | schwarz-blau | 120180 |

| Geberspule für hohe Drehzahl (Innengeber) | schwarz-rosa | 1220 |

| Generator Ladespule für niedere Drehzahl | schwarz-braun | 230350 |

| Ladespule für hohe Drehzahl | braun-rot | 46 |

| Lichtspulen | weiß-orange weiß-grün grün-orange | 0,60,9 0,540,8 0,81,6 |

| Zündspule Primär-wicklung | schwarz-orange (Masse) | 0,85 |

| Zündspule Sekundär-wicklung | Zündkabel schwarz (Masse) | 816 kOhm |

| Zündschloß bzw. KurzschluBtaster Zündung 'ein' | schwarz/weiß-blau | kein Durchgang |

| Zündschloß bzw. Kurzschlußtaster Zündung 'aus' | schwarz/weiß-blau | 0 |

Table of measuring values for testing ignition system and generatornächster Punkt ; Index |

| Designation | Wire colours | Resistance Ohm |

| Trigger coil for low speed (external transmitted) | black-blue | 120180 |

| Trigger coil for high speed (internal transmitter) | black-pink | 1220 |

| Generator charging coil for low speed | black-brown | 230350 |

| Charging coil for high speed | brown-red | 46 |

| Lighting coils | white-orange white-green green-orange | 0,60,9 0,540,8 0,81,6 |

| Ignition coil Primary winding | black-orange (earth) | 0,85 |

| Ignition coil Secondary winding | ignition cable-black (earth) | 816 kOhm |

| Ignition key/short-circuit switch Ignition 'on' | black/white -blue | no passage |

| Ignition key/short-circuit switch Ignition 'off' | black/white -blue | 0 |

Tabella dei valori misurati per la verifica dell'accensione e del generatorenächster Punkt ; Index |

| Designazione | Colore del cavo | Resistenza Ohm |

| Bobina trasduttore per basso regime (trasduttore esterno) | nero-azzuro | 120180 |

| Bobina trasduttore per alto regime (trasduttore interno) | nero-rosa | 1220 |

| Generatore bobina di carico per basso regime | nero-marrone | 230350 |

| Bobina di carico per alto regime | marrone-rosso | 46 |

| Bobine luce | bianco-arancio bianco-verde verde-arancio | 0,60,9 0,540,8 0,81,6 |

| Bobina di accensione avvolgimento primario | nero-arancio (massa) | 0,85 |

| Bobina di accensione avvolgimento secondario | Cavo di accensione nero (massa) | 816 kOhm |

| Serratura dell'accensione o tasto di spegnimento Accensione: 'acceso' | nero/bianco-blu (massa impianto) | senza passaggio |

| Serratura dell'accensione o tasto di spegnimento Accensione: 'spento' | nero/bianco-blu (massa impianto) | 0 |

Meßwerttabelle zur Überprüfung der Amplifier-Boxnächster Punkt ; Index | |||||||||

| 1 kOhm oder 10 kOhm Meßbereich verwenden | |||||||||

| + Meßgerät-positiv | rot | schwarz-weiß | braun | blau | rosa | orange | schwarz | ||

| rot | |||||||||

| schwarz-weiß | |||||||||

| braun | |||||||||

| blau | |||||||||

| rosa | |||||||||

| orange | |||||||||

| schwarz | |||||||||

Table of measuring values for testing amplifier boxnächster Punkt ; Index |

| Measuring range 1 kOhm or 10 kOhm | |||||||||

| + Measuring instrument | red | black-white | brown | blue | pink | orange | black | ||

| red | |||||||||

| black-white | |||||||||

| brown | |||||||||

| blue | |||||||||

| pink | |||||||||

| orange | |||||||||

| black | |||||||||

Tabella dei valori misurati per la verifica della centralinanächster Punkt ; Index |

| Usare il campo di misura 1 kOhm o 10 kOhm | |||||||||

| + Strumento di misura - positivo | rosso | bianco-nero | marrone | azzurro | rosa | arancione | nero | ||

| rosso | |||||||||

| bianco-nero | |||||||||

| marrone | |||||||||

| azzurro | |||||||||

| rosa | |||||||||

| arancione | |||||||||

| nero | |||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| |||||||||

|

|

|

|

| |||||||||

| |||||||||

|

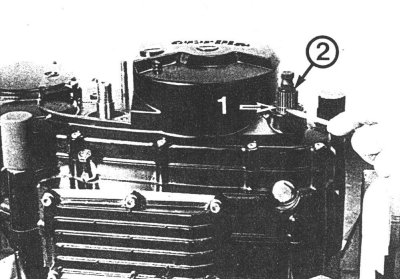

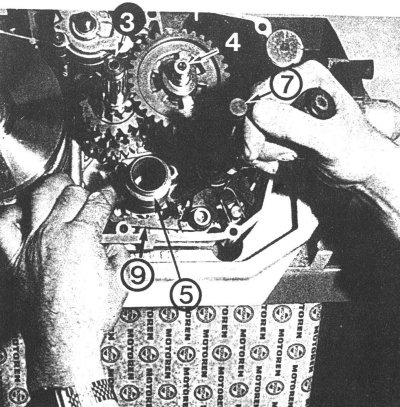

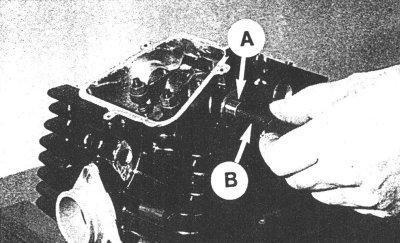

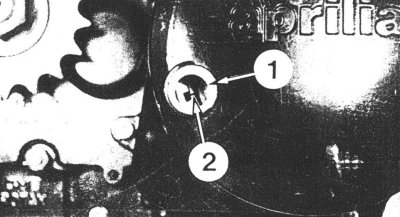

Bild A

| |||||||||

| |||||||||

|

|

| |||||||||

| |||||||||

| |||||||||

| |||||||||

|

| |||||||||

| |||||||||

| ||||||||||||||||||

| |||||||||

| |||||||||

|

| |||||||||

|

| |||||||||||||||

(5) Markierungen / marks / contrassegni

(7) Verlauf der Mittelachse in OT-Position / thought centre line, with crankshaft in top dead centre position / asse centrale, con albero motore al PMS

(8) Spannrichtung / tensioning direction / senso di tensione

| ||||||||||||||||||||||||||||||||||||

ANZUGSDREHMOMENTEnächster Punkt ; Index |

TIGHTENING TORQUES |

COPPIE DI SERRAGGIO |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Spezialwerkzeugenächster Punkt ; Index |

Special tools |

Attrezzi speciali |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Technische Datennächster Punkt ; Index |

Technical Data |

Dati tecnici |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

GETRIEBEÜBERSETZUNGENnächster Punkt ; Index |

GEAR RATIOS |

RAPPORTI DI TRASMISSIONE |

||||||||||||||||||

|

|

|

Schmier- und Wartungstabellenächster Punkt ; Index |

Service table |

Tabella di lubrificazione e manutenzione |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

SCHALTPLANnächster Punkt ; Index |

WIRING DAGRAM |

SCHEMA ELETTRICO |

|

|

|

Fehlersuche |

Trouble-shooting |

Diagnosi dei difetti |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| nächster Punkt ; Index | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor springt nicht an |

Engine fails to start |

Il motore non s'avvia |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor hat keinen Leerlauf |

Engine will not idle |

Il motore non funziona al minimo |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor hat zu wenig Leistung |

Lack of engine performance |

Potenza del motore troppo bassa |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor dreht nicht hoch |

Engine will not reach full speed |

Il motore non raggiunge il pieno regime |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor klingelt bei Vollast |

Engine knocks under full load |

Il motore batte a pieno carico |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Motor patscht in den Vergaser |

Engine splutters in carburetor |

Ritorno di fiamma dal motore nel carburatore |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

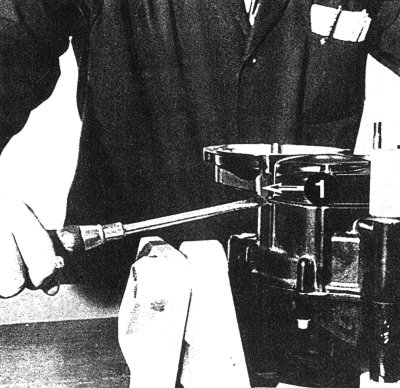

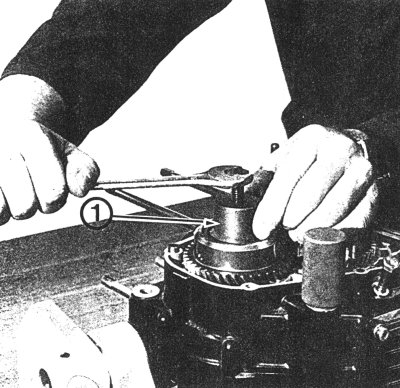

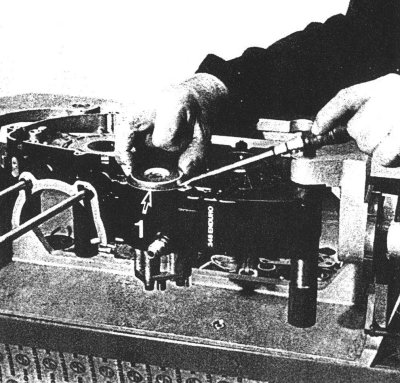

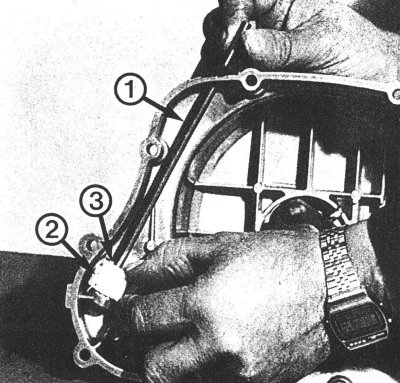

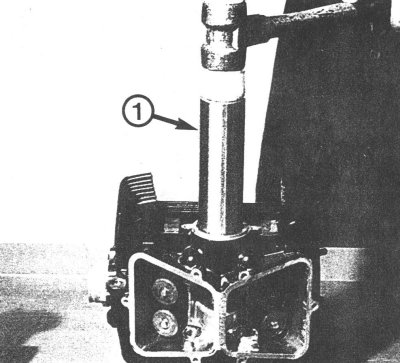

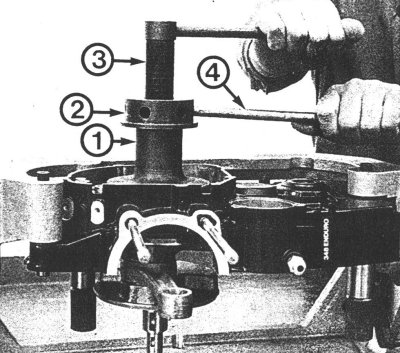

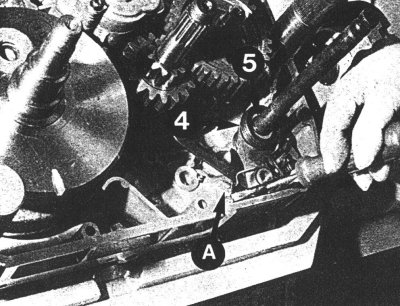

Sprengring 62 (1) aus der Nut drücken und abheben.

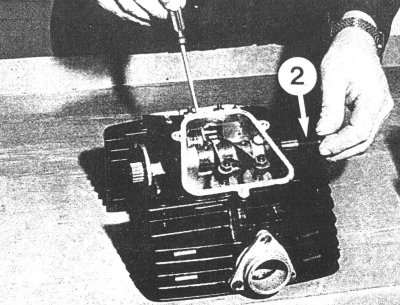

Nadelkäfig (2) und Innenring abziehen.

Bremsring (3) des Freilaufes mit Seegerringzange entfernen

und gebremsten Freilauf (4) herausheben.

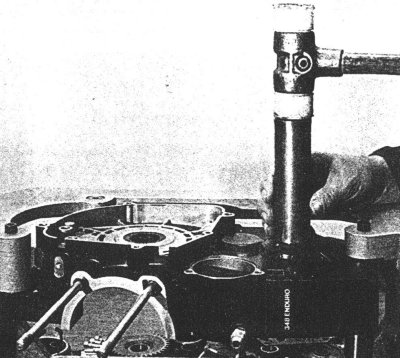

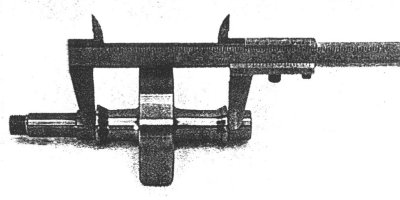

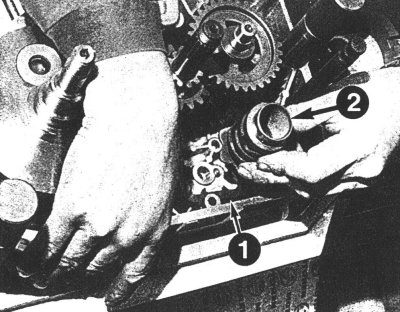

Ausgleichstrieb:Auslgeichsrad (1) mit Abzieher (2) (277087) abziehen.

Dazu ist der zuvor entfernte Sprengring 62 als Abstützung zu

verwenden. Antriebsrad (3), Spreizrad (4) mit vier Federn (5),

Zentnerhülse (6) und Lagerbüchse (7) sowie Gegenrad (8)

von der Kurbelwelle abziehen. |

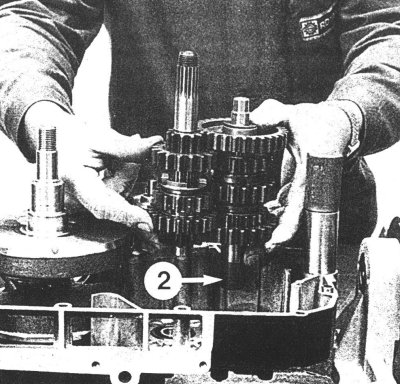

5-Gang Hauptwelle zusammenbauen Type 504/560:Hauptwelle mit Gewinde nach unten im Schraubstock mit

Schonbacken fixieren, geschlitzte Lagerbüchse (9,8 mm

breit) einölen, auf die Welle schieben, 2.-Gang Losrad (2)

mit breitem Bund nach unten darüberschieben und mit

Anlaufscheibe und Sprengring (scharfe Kante oben)

fixieren. Losrad muß sich leicht drehen lassen. |

5-Gang-Getriebe Type 560:Hauptwelle bzw. Vorgelegewelle im Schraubstock fixieren (Schonbacken verwenden). Zahnräder abnehmen und folgende Teile auf Verschleiß prüfen:

Teile sorgfältig reinigen, schadhafte Teile auswechseln. Zahnräder sollen immer paarweise erneuert werden. Zahnräder (7), mit 'T' gekennzeichnet, sind durch ein Spezialverfahren "tieftemperaturgehärtet" und besonders verschleißfest. Vorgelege- und Hautpwelle zwischen Spitzen auf Schlag kontrollieren. |

5-Gang Vorgelegewelle zusammenbauen Type 504/560:Vorgelegewelle (1) mit Gewinde nach unten im Schraubstock

fixieren, geschlitzte Lagerbüchse (11,7 mm breit)

eingeölt auf Welle schieben, 4.-Gang-Losrad (4) mit Klauen

nach oben darüberschieben und mit Anlaufscheibe und

Sprengring (scharfe Kante oben) fixieren. Losrad muß

sich leicht drehen lassen. |

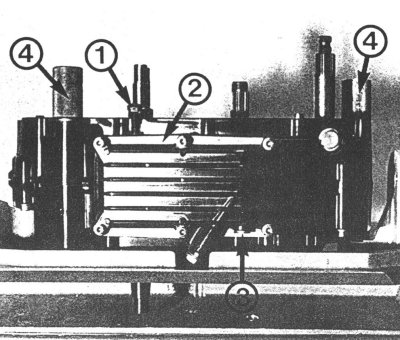

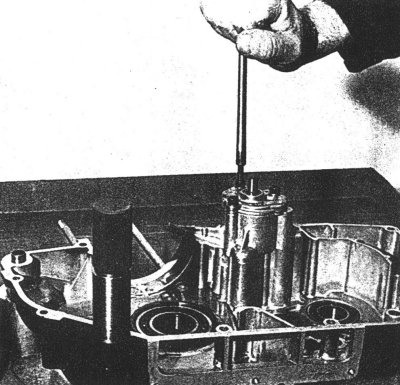

Ölpumpe zerlegen:Durch leichten Schlag mit Schonhammer auf die Pumpenwelle

(1), Pumpendeckel und Saugpumpengehäuse

trennen. Ölpumpendeckel abnehmen, Druckdrehkolben

(2) und Druckpumpenrotor (3) herausnehmen, Nadelrolle

aus der Pumpenwelle ziehen, Druckpumpengehäuse

abnehmen, Pumpenwelle mit Saugdrehkolben und Nadelrolle

herausziehen, Saugpumpenrotor herausnehmen.

Teile reinigen und auf Verschleiß prüfen. |

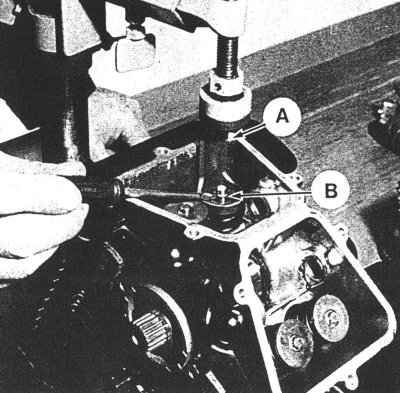

Schaltwalze:

Auf festen Sitz der Indexscheibe (4) achten. Wenn beim

Überprüfen der Schaltung (siehe Seite ...) Schwierigkeiten

auftreten, kann unter Umständen eine verdrehte

Indexscheibe auf der Schaltwalze schuld sein. Am besten

mit neuer Schaltwalze vergleichen. |

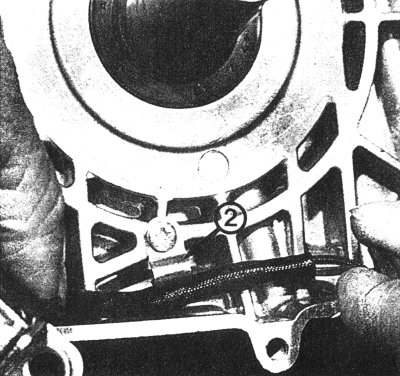

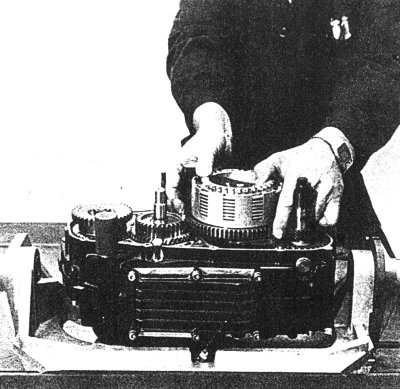

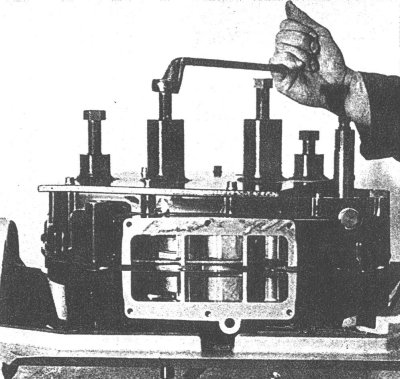

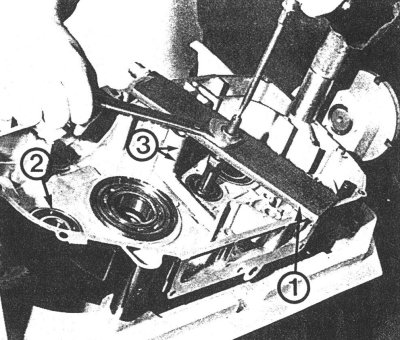

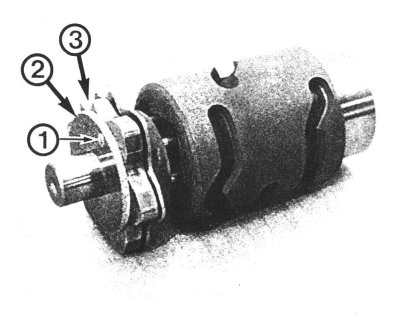

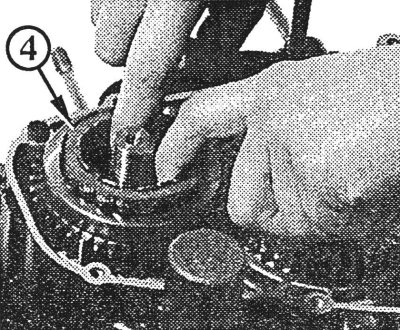

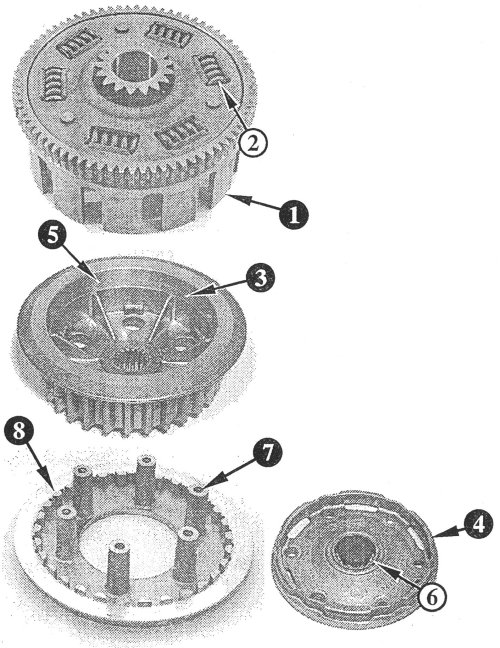

Kupplung:Type 504/560 ist mit einer 144 mm ø Kupplung

ausgerüstet (133 mm ø bei Type 348). Der Kupplungskorb (1)

ist mit 6 Druckfedern (2) gefedert und die Kupplungslamellen

werden durch radiale Bohrungen (3) im Mitnehmer

zwangsgeschmiert. Die Druckplatte (4) wird im

Mitnehmer radial (5) geführt. Dadurch ist ein gleichmäßiges

Auslösen der Kupplung gewährleistet. |

|

Die Kupplungsdruckfedern müssen in entspanntem

Zustand eine Länge von 38 mm haben. Die Verschleißgrenze

ist 35 mm. Das Einbaumaß beträgt 20,5 mm und

die Federkraft bei 20,5 mm = 255 N, die

Federkonstante = 14,57 N/mm. Die Farbkennzeichnung

der Feder ist blau. Bei unterschiedlich langen Federn immer

alle 6 Stück gemeinsam austauschen. |

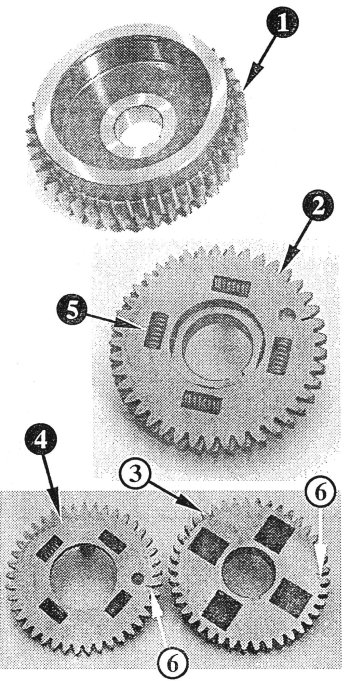

Ausgleichstrieb:Der Antrieb der Ausgleichswelle erfolgt über den Ausgleichstrieb

(Ausgleichsrad (1) und Spreitztrieb (2) ). Zur

Verhinderung des Zahnflankenspieles wird bei Type 504

und 560 ein Spreitztrieb verwendet. Dieser Spreitztrieb

besteht aus Gegenrad (3) und Spreitzrad (4), welche durch

4 Druckfedem (5) radial gegeneinander verspannt sind

und so das Zahnflankenspiel zur Gänze ausschalten.

Gegenrad und Ausgleichsrad sind im Zahngrund (6)

zueinander markiert. |

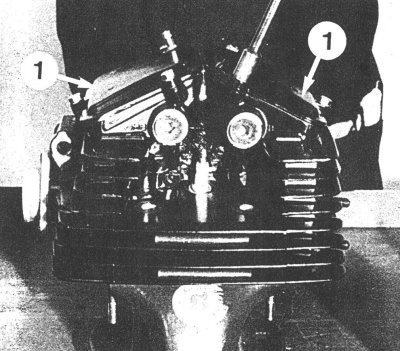

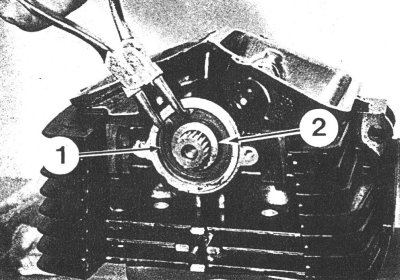

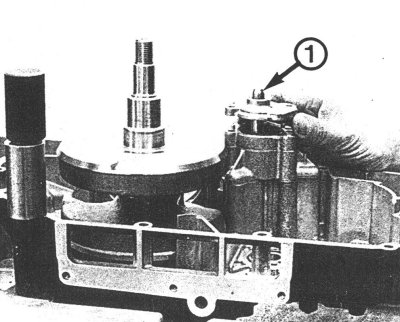

Elektrostarter-Antrieb:DerAntrieb des Elektrostarters erfolgt über das 81 zähnige

Zwischenrad (1) durch den Ausgleichstrieb auf die

Kurbelwelle. Der Kraftschluß wird durch den gebremsten

Freilauf "BORG&WARNER" (2) hergestellt. |

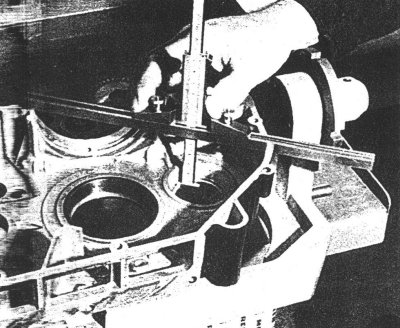

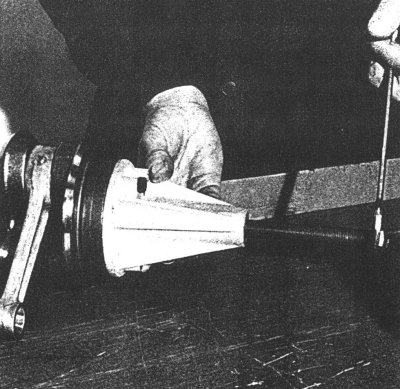

Stoßspiel:Kolbenring in den Zylinder stecken und mit dem Kolben

ausrichten. Mit einer Fühllehre kann nun das Stoßspiel B,

welches maximal 1,0 mm betragen darf, gemessen

werden. Ist das Stoßspiel größer, sind Kolben und Zylinder

auf Verschleiß zu prüfen. Falls Kolben- und Zylinderverschleiß

innerhalb der Toleranz liegen, kann Kolbenring erneuert werden.

gegebenenfalls neue Kolbenringe verwenden. |

Kolbenbolzen:Der Kolbenbolzen darf im Kolbenbolzenauge des Pleuels ein maximales Spiel von 0,08 mm haben. Auswechseln der Buchse ist nur durch Austauschen des kpl. Pleuels beim Reparieren der Kurbelwelle möglich. Die Pleuelbuchse wird in einem Spezialverfahren in das Pleuel eingepreßt. Kolbenmaße, Kolbeneinbauspiel:

Für Gilnisil-Zylinder sind keine Übermaßkolben vorgesehen. |

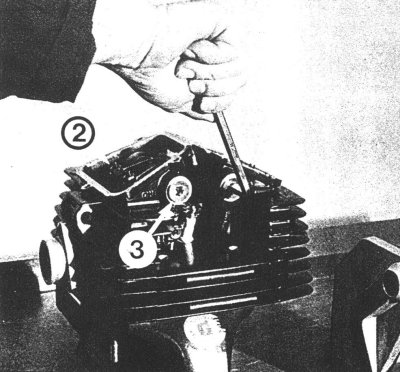

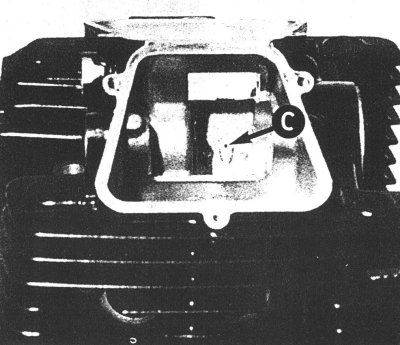

Beim Büchsenzylinder kann die Zylinderbüchse erneuert werden. Die alte Büchse wird ausgebohrt (nicht ausgepreßt). Die neue Büchse wird nach Reinigung und Überprüfen des Zylinders auf Rundheit, durch Erhitzen des Zylinders auf ca. 180-190° C eingesetzt. Während des Auskühlens muß die Büchse unter Druck sein um ein späteres Nachsitzen der Büchse zu vermeiden. Der ausgekühlte Zylinder wird dann feingebohrt und auf das entsprechende Maß (siehe Tabelle) gehohnt. NOCKENWELLE (1):Beide Nocken, Verzahnung und die Lagerstellen sind auf Verschleiß zu prüfen, gegebenenfalls neue Nockenwelle einbauen. Verschiedene Nockenwellen sind lieferbar. Zur Erkennung sind die 3 letzten Stellen der Teilenummer an der Stirnseite der Nockenwelle eingestanzt. KIPPHEBEL (2):Die Kipphebel für Type 348 und 504/560 sind verschieden. Der Abstand der Veintileinstellschrauben beträgt bei Type 348 ... mm, bei Type 504/560 ... mm. Kipphebelrolle 6 auf Leichtgängigkeit kontrollieren, bei vorhandenem Radialspiel ist der Kipphebel zu erneuem, Reparieren des Kipphebels ist nicht vorgesehen. Bohrung für Kippheabelbolzen prüfen. Planfläche und Gewinde der Einstellschraube 7 auf Verschleiß prüfen. |

| Teilenummer / part no. / Codice | 237660 | 237665 | 237667 | 237670 | 237675 | 237700 | 237800 | 237805 | 237860 |

| Grad / degrees / gradi | 660 | 225/240 | 229 | 261 | 285/297 | 220/240 | 249 | 248 | 292 |

| Verwendung / application / | 348 | 506 | 348 | 506/560 | 504 FT | 506 | 506/560 | 504/560 | 560 FT |

| Ventilhub / valve lift / | 7,9 | 7,87/7,8 | 8,9 | 9,56/9,65 | 6,51/5,5 | 9,3 | 10,55 | ||

| Steuerzeit EV / valve timing intake / öffnet bei 1mm Spiel / at 1mm gap / schließt | 2,5° v.OT 42,5° n.UT | 4,0° v.OT 56,0° n.UT | 13,5° v.OT 67,5° n.UT | 45,5° v.OT 71,5° n.UT | 5° v.OT 55° n.UT | 12° v.OT 57° n.UT | 44° v.OT 68° n.UT | ||

| Steuerzeit AV / valve timing outlet / öffnet bei 1mm Spiel / at 1mm gap / schließt | 42,5° v.UT 2,5° n.T | 36,5° v.UT 8,5° n.OT | 60,5° v.UT 20,5° n.OT | 74,5° v.UT 30,5° n.OT | 36° v.UT 4° n.OT | 55° v.UT 14° n.OT | 72° v.UT 40° n.OT |

TECHNISCHE DATEN

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Index |